Sơn tĩnh điện ngày càng sử dụng phổ biến, do nó có nhiều ưu điểm vượt trội hơn so với loại sơn thông thường, đặc biệt là lợi ích về kinh tế. Nhưng để phun phủ hết tất cả các bề mặt sản phẩm trở nên gọn gàng và đẹp và giúp tiết kiệm tối đa lượng sơn dư thừa, thì bạn cần phải áp dụng quy trình sơn tĩnh điện đúng chuẩn. Hãy cùng KCC Paint tìm hiểu quy trình phun sơn tĩnh điện hiệu quả này nhé.

Quy trình sơn tĩnh điện hiệu quả và an toàn

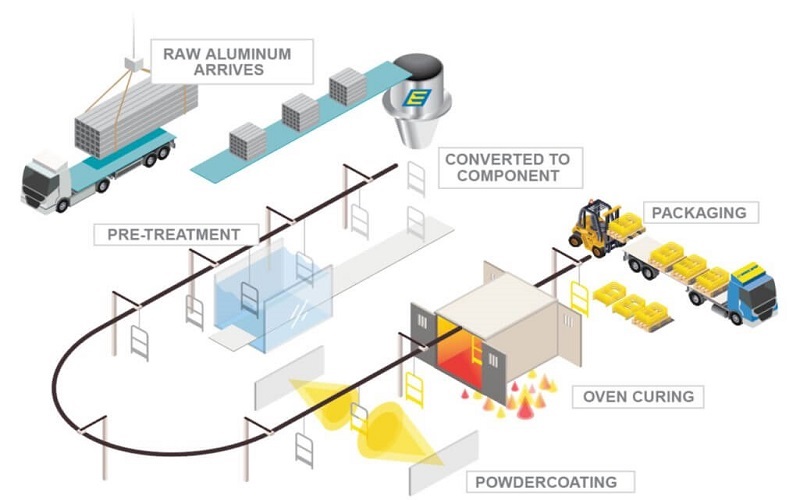

Hình 1. Quy trình thi công sơn tĩnh điện hiệu quả.

Bước 1: Chuẩn bị/Xử lý bề mặt sản phẩm cần sơn

Việc đầu tiên bạn cần làm là đọc hướng dẫn sử dụng sơn tĩnh điện của nhà sản xuất. Kiểm tra hãng sơn, mã sơn, loại, nhiệt độ sấy (để điều chỉnh nhiệt độ thích hợp cho lò sấy)

Kiểm tra hệ thống bể xử lý hóa chất

Kiểm tra bể xử lý hóa chất theo thứ tự sau:

- Bể chứa hóa chất dùng để tẩy dầu mỡ,

- Bể axit tẩy rỉ sét, thông thường sử dụng axit H2SO4 hoặc HCl

- Bể rửa nước sạch.

- Bể chứa hóa chất định hình bề mặt.

- Bể chứa hóa chất Photphat hóa bề mặt.

- Bể thụ động hóa sản phẩm.

- Bể rửa nước sạch.

Các bể này nên được xây và phủ nhựa bằng Composite. Thường xuyên kiểm tra hóa chất, xử lý các hóa chất đúng kỹ thuật, quy trình để đạt chất lượng.

Ngoài ra cũng cần thường xuyên kiểm tra nồng độ hóa chất trong các bể xử lý vào đầu buổi sáng hoặc chiều, nếu thiếu hóa chất thì phải châm thêm.

* Lưu ý: Ghi chép số liệu rõ ràng, lập kế hoạch thực hiện rõ ràng.

Làm sạch vật liệu trước khi sơn

Trước khi thi công bất kỳ vật liệu sơn tĩnh điện nào,thì bề mặt nền phải được làm sạch và xử lý để đảm bảo rằng bộ phận đó không có bụi, bẩn và mảnh vụn. Vì nếu bề mặt không được chuẩn bị đầy đủ, cặn bã còn dính lại có thể ảnh hưởng đến độ kết dính của bột và chất lượng của lớp hoàn thiện cuối cùng. Nếu muốn lớp phủ sơn tốt nhất và chất lượng nhất thì bạn nên thực hiện các công đoạn tỉ mỉ sẽ giúp sơn bám dính tốt hơn, bề mặt cũng mịn hơn, và thẩm mỹ hơn.

Xếp các sản phẩm vào bể hóa chất sao cho sản phẩm không bị ép sát vào nhau, không bị che khuất, không bí khí và có thể thoát nước dễ dàng.

Sản phẩm sơn tĩnh điện đựng trong các rọ được làm bằng lưới thép không gỉ. Và di chuyển dễ dàng nhờ hệ thống palang điện đi qua các bể hóa chất theo thứ tự trên.

* Lưu ý: Tuân thủ thời gian ngâm, không nên ngâm lâu hoặc ít hơn. Trong thời gian ngâm bể hóa chất, sản phẩm phải được nâng lên và hạ xuống ít nhất 2-3 lần.

Bước 2: Sấy khô sản phẩm

Sản phẩm sau khi xử lý trong bể hóa chất, Được treo bên ngoài sao cho nước bên trong chảy hết ra ngoài. Sản phẩm phải được làm khô, có thể làm khô bằng quạt, hoặc nắng tự nhiên. Hoặc sử dụng lò sấy khô (Sấy tối đa ở nhiệt độ 120 độ C trong 10-15 phút) sẽ giúp sản phẩm được làm khô nhanh chóng trước khi đưa vào sơn tĩnh điện.

Thông thường lò sấy khổ có dạng hình khối. Các sản phẩm sẽ được treo trên xe gồng và được đẩy vào lò sấy thông qua hệ thống băng truyền.

Sản phẩm sau khi xử lý phải được để ở nơi khô thoáng, không bị dính nước và hóa chất

Che, đậy. gọn gàng các sản phẩm đã được vệ sinh sạch sẽ nhưng chưa được sơn.

Hình 2. Các sản phẩm sẽ được treo trên xe gồng và được đẩy vào lò sấy thống qua hệ thống băng chuyền.

Bước 3: Phun Sơn

Buồng sơn

Do đặc tính chính của sơn tĩnh điện là bột sơn khô. Nên khả năng bám dính của sơn lên bề mặt kim loại là do tác động của lực tĩnh điện. Chính vì vậy mà buồng phun sơn đóng vai trò quan trọng giúp thu hồi lượng bột sơn dư. Và lượng bột sơn thu hồi được, sẽ trộn thêm vào bột sơn mới để tái sử dụng. Đây cũng là một trong số ưu điểm của sơn tĩnh điện về mặt kinh tế vì 99% lượng sơn tĩnh điện sẽ được sử dụng triệt để. Bột sơn dư trong quá trình phun sơn sẽ được thu hồi và tái sử dụng

Buồng phun sơn có 2 loại:

Súng phun buồng đơn( loại 1 súng phun): Chỉ sử dụng 1 súng phun, sản phẩm sơn được treo, móc bằng tay vào trong buồng phun.

Súng phun buồng phun đôi, buồng phun đối xứng (Loại 2 súng phun): Sản phẩm sơn sẽ được di chuyển trên băng chuyền vào buồng phun. 2 súng phun ở 2 phía phun vào 2 mặt của sản phẩm.

Xếp sản phẩm vào buồng sơn

Tất cả sản phẩm trước khi treo lên băng tải đều phải được kiểm tra: Bề mặt cơ khí, bề mặt xử lý hóa chất, móc treo….. trước khi tiến hành phun sơn tĩnh điện.

Xịt sạch bề mặt bụi sản phẩm bằng khí nén, đặc biệt hướng xịt phải quay ra bên ngoài, không hướng vào mặt người khác hoặc quay ngược vào phòng sơn.

Cần chú ý vị trí móc treo của sản phẩm, tránh để lại dấu móc sau khi sơn/sấy. Lưu ý, móc treo sản phẩm phải chắc chắn và dẫn điện tốt. Và khoảng cách giữa các sản phẩm tối thiểu là 100-200mm, tùy thuộc kích thước sản phẩm.

Tiến hành quá trình phun sơn tĩnh điện

Tay súng sơn đặt vuông góc với sản phẩm cần được sơn. Khoảng cách từ súng sơn tới sản phẩm sơn là 10 đến 15 cm đối với phun tay, và 20 đến 25 cm đối với súng phun tự động.

Ngoài ra đối với phun sơn thủ công (phun tay): Nên sơn góc cạnh trước, và sơn các mặt phẳng sau. Sơn phía dưới trước, sau đó mới sơn phía trên.

Nên lưu ý hướng phun sơn, để không phun sơn vào mặt người đối diện

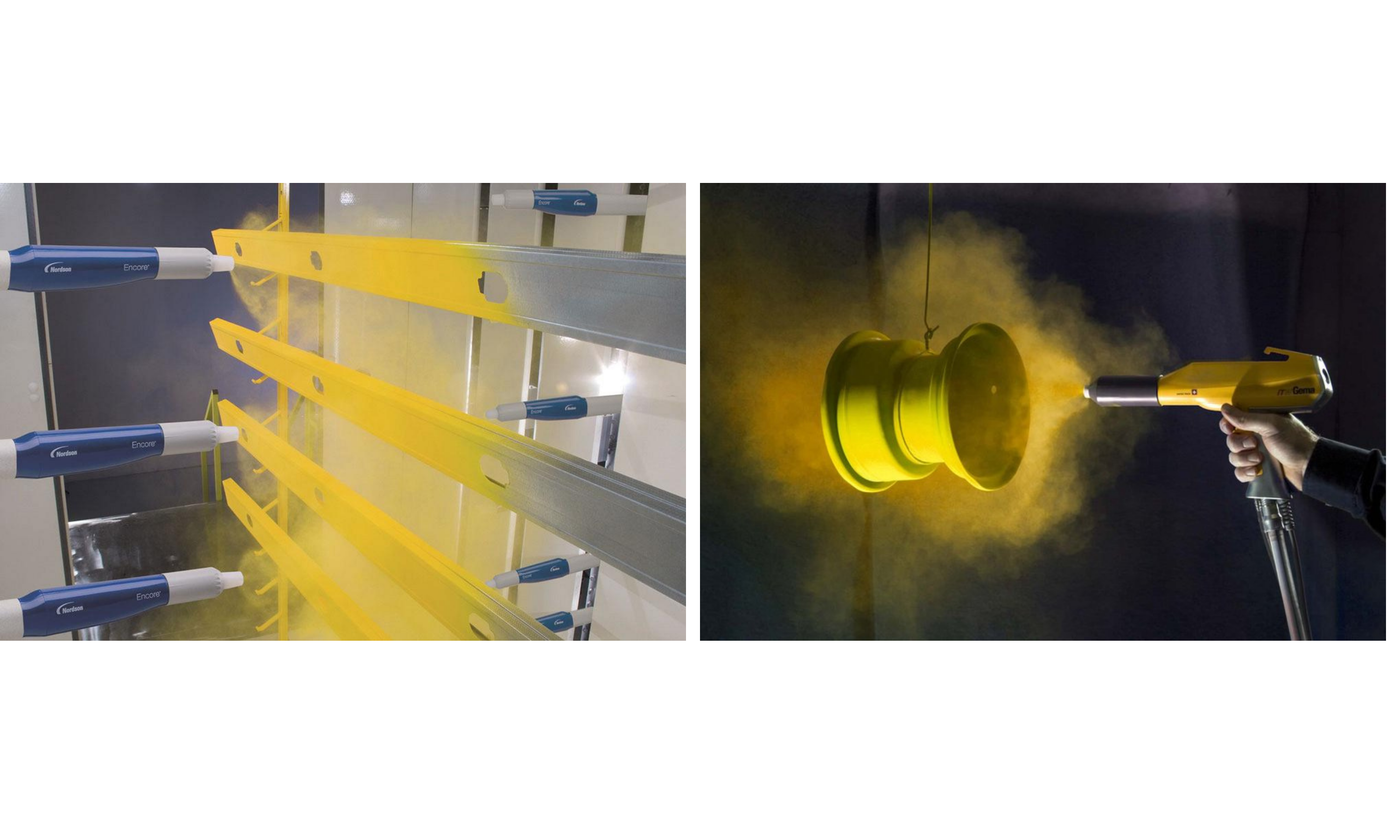

Hình 3. Súng phun buồng đôi và súng phun buồng đơn.

Bước 4: Sấy khô

Đưa các sản phẩm đã được phun sơn vào sấy khô ở trong buồng sấy sơn. Lưu ý kiểm tra kỹ càng sản phẩm trước khi đóng lò sấy. Chúng cần được treo chắc chắn, gọn gàng và ngăn nắp, không xếp va chạm, đụng vào bề mặt đã sơn

Công đoạn sấy khô sẽ giúp sơn tĩnh điện bám chắc vào bề mặt. Và nhiệt độ được thiết lập theo tiêu chuẩn cho từng loại sản phẩm, giúp sơn bám đều vào bề mặt hơn.

Cách thu hồi bột sơn dư sau khi phun:

Thu hồi lại sơn dư để tái chế chính là ưu điểm của việc lắp đặt hệ thống dây chuyền sơn tĩnh điện. Nó giúp bạn tiết kiệm được chi phí sản xuất.

Giúp thu hồi 95% lượng sơn dư và sau đó trộn chúng lẫn với bột sơn mới. Quá trình thu hồi sơn nên sử dụng Filter hoặc cyclone.

Bước 5: Kiểm tra, đóng gói sản phẩm

Kiểm tra màu sắc, độ đồng đều, độ bám dính, độ sơn phủ kín… của sản phẩm sau khi sơn

Chỉ đóng gói những sản phẩm đã đạt tiêu chuẩn. Việc kiểm tra và đóng gói thành phẩm còn tùy vào từng loại mặt hàng và nhu cầu thực tế.

Bố trí mặt bằng cho các hệ thống sơn tĩnh điện có công suất lớn là điều quan trọng nhất.

Bố trí hệ thống sơn tĩnh điện hợp lý, khoa học trên mặt bằng nhà xưởng. Thì công việc kiểm tra đóng gói sẽ trở nên thuận tiện hơn. Đặc biệt là với các hệ thống gia công sơn tĩnh điện có công suất lớn và tính tự động hóa cao.Bố trí hợp lý sẽ giúp nâng cao công suất vận hành, và tiết kiệm được tối đa diện tích sản xuất.

Hình 4. Kiểm tra màu sắc, độ đồng đều, độ bám dính, độ sơn phủ kín của sản phẩm sau khi sơn.

Một số lưu ý quan trọng khi sơn tĩnh điện

1. Xử lý bề mặt sản phẩm trước khi phun bột sơn

Xử lý bề mặt là một bước cần thiết trước khi sản phẩm được phun một lớp bột sơn tĩnh điện. Quy trình xử lý bề mặt tẩy bỏ lớp dầu mỡ cromat phủ, giúp sản phẩm sạch và có khả năng bám dính tốt hơn.

2. Tạo độ bóng trước khi sơn tĩnh điện

Mặc dù khi phủ bột trên sản phẩm sẽ hơi dày, khoảng 50-100 micron nhưng lúc sản phẩm được đánh bóng thì phủ sơn lên lớp sơn sẽ trở nên mịn hơn, và có màu sắc đẹp hơn.

3. Sử dụng bột lớp

Một số loại bột polyester sẽ xuất hiện hiện tượng các bong bóng khí, da sần. Chúng được hình thành từ các tạp chất và các túi khí ở trong lớp mạ kẽm trong quá trình photphat hóa. Vì vậy sẽ làm ảnh hưởng đến sản phẩm, do đó cần phải lưu ý trong quá trình dùng bột lớp.

4. Sử dụng bột Epoxy

Sử dụng bột epoxy giúp làm giảm khả năng ăn mòn của sản phẩm cực kỳ tốt. Chính vì vậy sản phẩm ở trong nhà, hay ngoài trời thì đều có thể sử dụng được.

5. Kiểm tra hoạt động của hệ thống thường xuyên

Dù là mới lắp đặt hệ thống sơn tĩnh điện hay lắp đặt được 1 thời gian dài, thì kiểm tra hoạt động xem những thiết bị này có hoạt động ổn định không là một việc vô cùng cần thiết trong quy trình sơn tĩnh điện. Kiểm tra hệ thống trước lúc vận hành sẽ không mất quá nhiều thời gian. Chỉ tốn từ khoảng 5 - 10 phút là có thể hoàn thành quá trình kiểm tra cơ bản cho hệ thống sơn. Kiểm tra còn giúp đảm bảo được sản phẩm sau khi hoàn thiện có chất lượng tốt nhất, đảm an toàn lao động và sức khỏe cho người thợ gia công.

Bạn đang muốn sử dụng sơn tĩnh điện nhưng không biết nguyên lý hoạt động của chúng và cách thi công sơn bột tĩnh điện ra sao. Đừng lo lắng hãy gọi ngay đến KCC Paint đội ngũ nhân viên của KCC Paint sẽ tư vấn, báo giá tốt nhất.